iCardumper is a solution for optimizing and automating the unloading of railcars.

It is a modular solution consisting of several independent functions:

- Apron feeder automation

- Residual material scanning

- Optical car detection

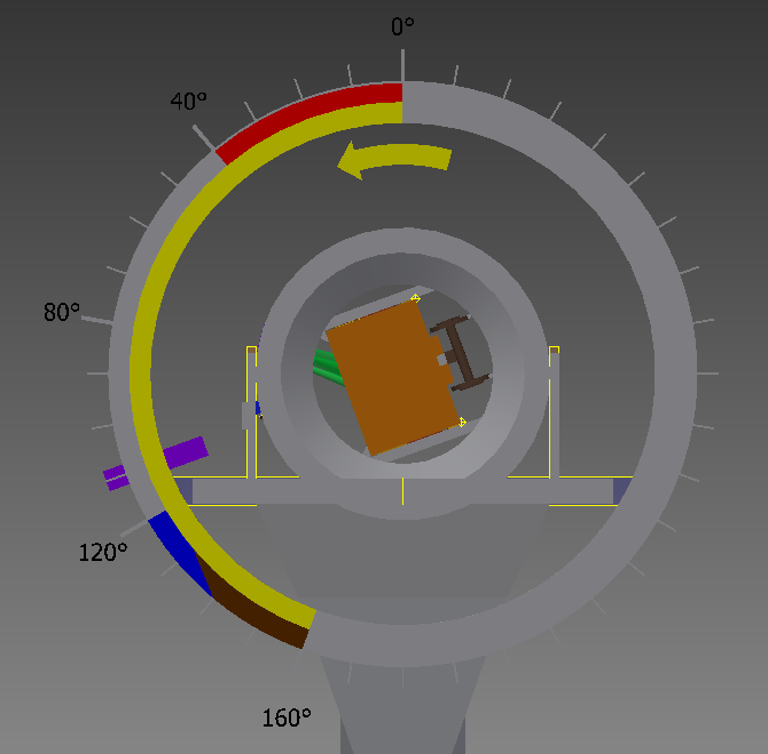

- Radar based car classification

- Railcar / Car gap measurement

- Motion Detection / Speed Measurement

1

cycle time reduction

2

wear & cost reduction

BEST IN CLASS RADAR AND SOFTWARE SOLUTION + TURNKEY EXECUTION

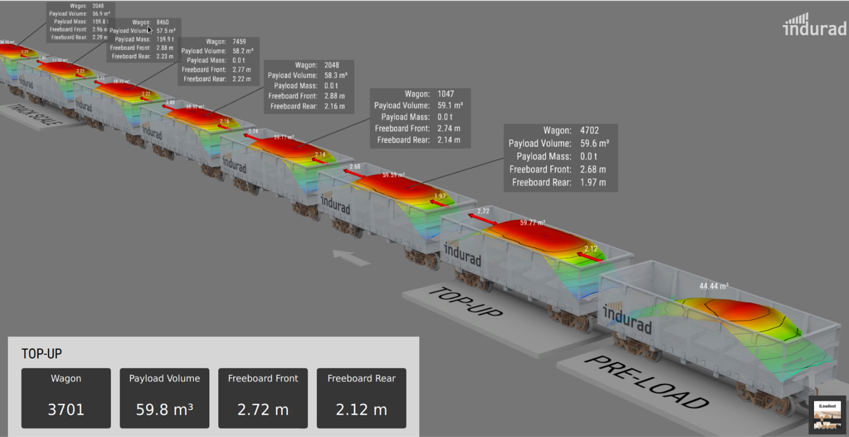

INGO RAILCAR SCAN

3D volume and material distribution

A combination of 2D radar and speed radar provides a complete analysis of incoming railcars – including alarms if obstacles are detected on the surface.

measure incoming material

map volume and material distribution of railcars & trains

obstacle detection

detect foreign obstacles (surface only)

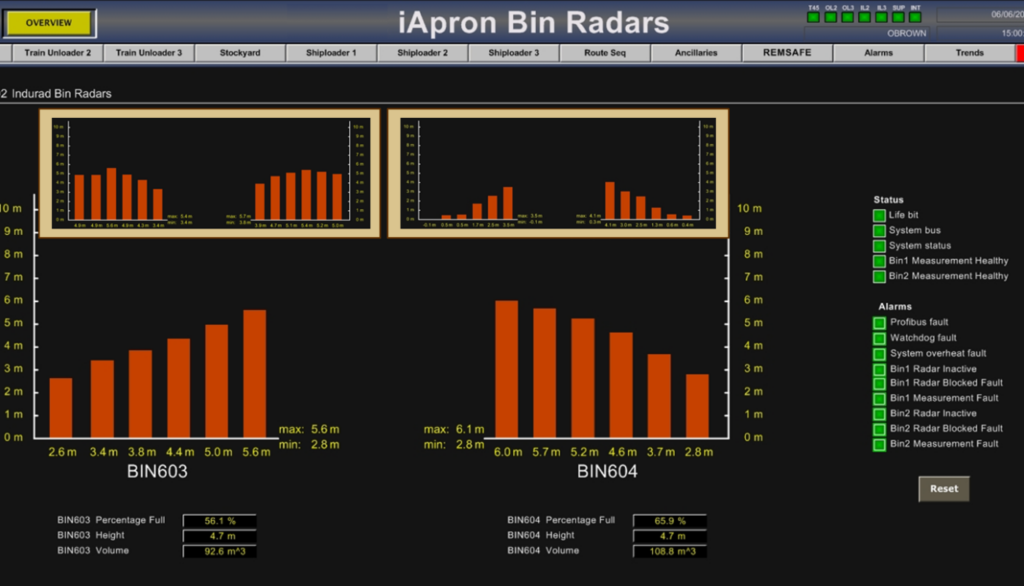

APRON 2D LEVEL MONITORING

material cross section measurement

Cross section measurement of the material height to indicate filling level

wear reduction & lifetime extension

remaining material bed thickness

blockage detection

detects non-standard material draw

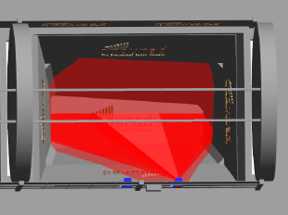

RESIDUAL MATERIAL

In-Process residual material scan

Measuring residual material in the railcar – in the unloading cell.

reduced manual cleaning

allows immediate redumping until material falls off

up to 33% extra speed

automatic water-jets or further redumping

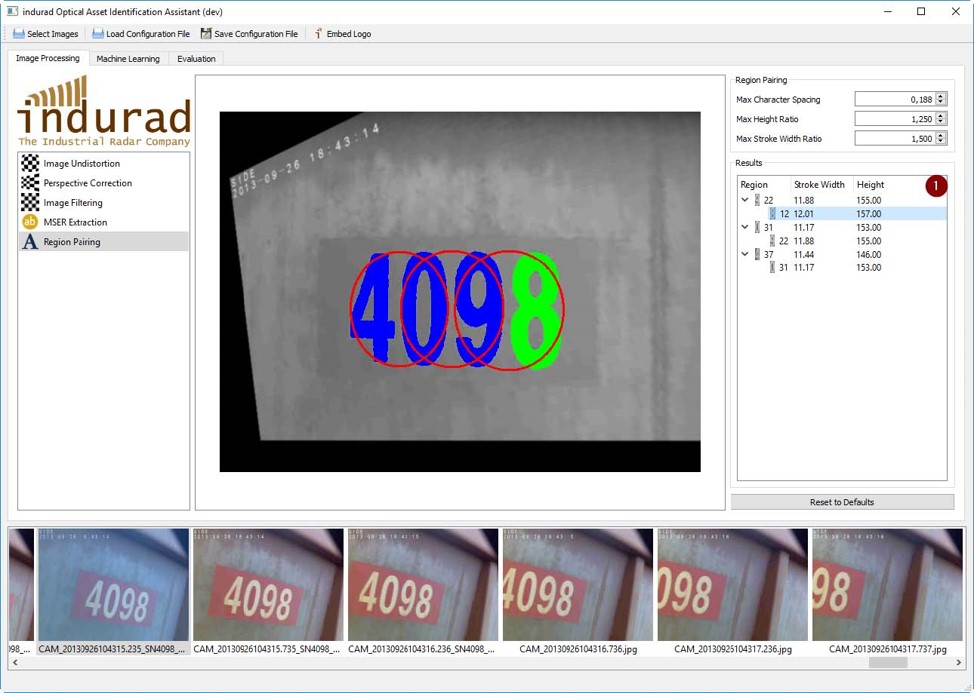

RAILCAR IDENTIFICATION & CLASSIFICATION

OCR and radar for railcar identification

The indurad OCR software reads the car number. If the number is only partially visible, the information is supplemented by the radar car identification (geometric shape) and the fingerprint. In combination with an AI-database, the correct number can be assigned.

dirty railcar identification

identifies railcars even when numbers are not available

most advanced railcar identification system

AI-based database lookup and database update

PROVEN IN PRACTICE

Iron Ore Customer

33% more throughput

Objective

- Automate apron feeders to reduce wear

- Fasterer dump cycles for individual railcars

- Less residual handling procedures after dumping

RESULTS

- Average time savings of 30 seconds per rail car

- Total dumper cycle reduced to an average of 60 seconds

- OPEX reduction in wear material 12.8%.

- OPEX decrease wear material 12.8%

- 80% less residual material handling required